STIC:STIC III (2022)/Exploration des Problématiques Liées aux Ponts et Détails

Page rédigée dans le cadre du cours STIC:STIC III (2022) en Juin 2023.

Contexte

L’édition 2022/23 du cours STIC III a pour thème la création d'outils pédagogiques de prototypage dans un environnement Fab Lab. Il s'agit d'un « laboratoire de fabrication » ouvert à tous·tes, où les membres peuvent accéder à des outils et des équipements pour réaliser leurs projets (caméras, imprimante 3D, matériel de prototypage, etc). Son objectif est de favoriser l'innovation, l'apprentissage et l'expérimentation en fournissant des ressources et des outils à des personnes de tous horizons, qu'elles soient amatrices, étudiantes, entrepreneuses ou artistes. Les Fab Lab sont des espaces encourageant la collaboration, la co-création et l'échange de connaissances entre les membres de la communauté.

Dans le cadre de ce cours, notre objectif est de concevoir un dispositif pédagogique visant l'amélioration de l'expérience des utilisateur·trice·s du FacLab de l'Université de Genève basé au campus Battelle. Ceci se fera en utilisant la modélisation avec OpenSCAD et l'impression 3D. Afin de rendre ce processus plus méthodique, nous avons utilisé la méthodologie du Design Thinking, une approche de conception collaborative pour résoudre des problèmes de manière itérative.

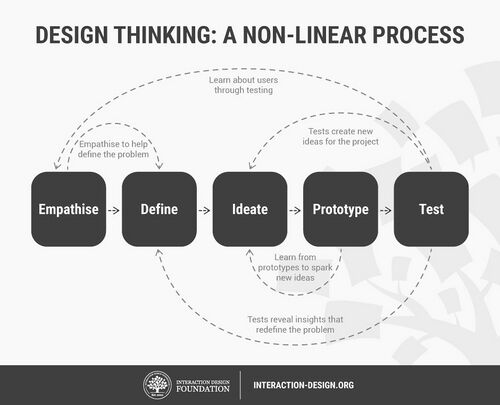

Le Design Thinking en quelques mots

Le Design Thinking est une méthode de résolution de problèmes centrée sur l'utilisateur qui vise à développer des solutions innovantes et créatives (Chanal et al., 2022). Cette méthode est caractérisée par une approche centrée sur l'utilisateur·trice, un processus itératif et collaboratif et une forte dose d'empathie. Le processus comprend généralement cinq étapes : l'empathie, la définition du problème, l'idéation, le prototypage et les tests.

Le Design Thinking est devenu une méthode populaire pour aborder les problèmes complexes dans de nombreux domaines, tels que l'innovation de produits, la gestion de projet, la transformation numérique, la santé, l'éducation, etc. Sa popularité est due en partie à son approche multidisciplinaire, qui implique des équipes de différents horizons travaillant ensemble pour trouver des solutions créatives et innovantes.

Dans le cadre de ce projet, les différentes étapes du Design Thinking ont été mises en pratique, à la fois lors des activités en présentiel et à distance, pour s'assurer que la conception soit centrée sur l'utilisateur·trice final·e du dispositif pédagogique.

Etapes du projet

Le projet à au total duré 15 semaines, réparties en 3 "périodes" de 5 semaines chacune. Chaque période était constituée d'une première semaine en présence ainsi que de 4 semaines à distance.

Lors de la première période, les activités en séance consistaient à organiser et initier la démarche design thinking. De la présentation du projet à l'établissement d’un premier contact sur le terrain au FacLab jusqu'à la définition d’une vision et d'un angle spécifique pour le projet.

Lors des activités à distance, nous avons été formés à la modélisation 3D avec OpenSCAD ainsi qu'à l'impression 3D au FacLab. Enfin, nous avons procédé à l'enquête et la documentation des besoins des utilisateur·trice·s ainsi que l'analyse de leurs problèmes qui sont détaillés ci-dessous.

Phase 1: Empathie

Nous avons effectué un premier contact sur le terrain au FacLab du campus Battelle avec le Faclab manager. Lors de nos ateliers d'impression 3D pour novices et intermédiaires, nous avons recueilli les demandes du Faclab manager en termes de support pédagogique tangible. Nous avons échangé des problématiques qu’il rencontrait lors de ses ateliers. En effet, il existe de nombreux aspects qui peuvent poser un problème lors des impressions 3D tels que les ponts, les détails, les surplombs, le sens d'impression des formes longilignes et l'angle des objets verticaux.

Pour mieux cerner ces différents problèmes, nous avons mené un entretien semi-directif (Lallemand et al., 2018) avec le Faclab manager pour documenter ses besoins en tant qu'utilisateur final du dispositif pédagogique.

Cette méthode a été choisie car elle permet de mettre en évidence les incidents critiques et de poser des questions spécifiques. Nous avons commencé l'entretien par la question « Racontez-nous la dernière fois que vous avez donné une séance de formation sur l’impression 3D ? ». Tout au long de l'entretien, nous avons utilisé des relances de type résumé, des demandes de clarification avec des relances de type « Comment / Pourquoi » et des demandes de reformulations sur les mots utilisés comme "mieux", "démystifier", "autonomiser", "atelier", "problème".

Phase 2: Définition

Cet entretien a permis de déduire un persona (Lallemand et al., 2018). Un persona est une représentation fictive d'un type d'utilisateur, qui vise à représenter les caractéristiques, les besoins, les motivations et les comportements des d'utilisateurs cibles. L'utilisation des personas permet d'adopter une approche centrée sur l'utilisateur et d'améliorer la prise de décision en matière de conception et de développement (Lallemand et al., 2018). En se basant sur le persona, il est possible de concevoir des produits et des expériences plus adaptés, en tenant compte des besoins réels des utilisateurs finaux.

Le responsable du FacLab ainsi que du pôle innovation numérique de l’UNIGE, est confronté aux problématiques résumées ci-dessous:

Définition de notre problématique

Les ponts : En impression 3D, un pont est défini comme "une zone d'une pièce imprimée en 3D en suspension" (Le lexique du vocabulaire technique de l’impression 3D, n.d.). Ainsi, lorsqu'on veut faire des ponts plus grands que 1 cm en impression 3D, la difficulté est liée à la résistance mécanique du pont. En effet, plus la portée du pont est grande, plus la pièce est soumise à des contraintes de flexion, ce qui peut entraîner une déformation ou une rupture de la pièce lors de l'impression ou après. Pour surmonter cette difficulté, il est souvent nécessaire de concevoir le pont avec une forme spécifique qui permet de renforcer sa résistance, par exemple par des supports ou des renforts structurels.

Les détails : Il peut être difficile d’obtenir des détails plus petits que 0.2mm en impression 3D. En effet, la buse de l'imprimante a une taille limitée à 0.4mm et ne peut pas imprimer des détails plus petits que cette taille. De plus, les matériaux utilisés pour l'impression peuvent se rétracter en refroidissant, ce qui peut entraîner un décalage des couches et une perte de détails. Enfin, les supports utilisés pour maintenir les pièces pendant l'impression peuvent également interférer avec ces détails, causant ainsi des problèmes de qualité d'impression.

C’est pourquoi nous avons décidé de concevoir des objets tangibles pour l'impression 3D permettant une exploration efficace et pratique de ces problématiques liées à l’impression de ponts et de détails.

Enfin, lors de la deuxième période nous avons présenté nos choix de méthodes pour les phases d'empathie et de définition. Nous avons également démarré la phase d'idéation et de prototypage.

Phase 3: Idéation

Pendant la phase d'idéation, nous sommes passé·e·s par plusieurs étapes, en allant du brainstorming au test des objets conçus pendant cette phase.

Problématique lié aux ponts

1) Le brainstorming a initié la réflexion sur des idées pour notre projet de modélisation et conception 3D d'objets tangibles pour la formation à l'impression 3D. Nous avons ensuite mis en commun les idées générées pendant 30 minutes, croisé nos réflexions puis affiné ces idées jusqu'à arriver à deux propositions : un porte-clés et un objet préhensif.

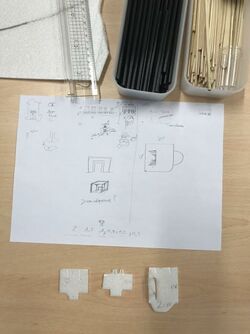

Nous avons ensuite procédé à du prototypage rapide au FacLab afin d'avoir un objet tangible à voir / toucher / ressentir, libre de toute modification, sans engagement émotionnel ni temporel. Notre premier prototype a été fabriqué à l'aide de plaques en mousse, l'objet se présente sous forme carrée avec une fonction pour chaque côté :

- un côté arrondi pour la préhension,

- un côté pour mesurer les distances,

- un autre avec des griffes pour mesurer sur l'impression 3D en cours,

- et une visualisation concrète du pont.

Quatre copies de cet objet ont été prévues pour illustrer quatre tailles de ponts : 2cm, 1.5cm, 1cm (meilleure distance) et 0.5cm. Les ponts ont été pensés sur un côté du pont (à gauche en ayant les griffes dans la même direction que le regard) pour pouvoir les mettre côte à côte en disposition "porte-clés".

2) Dans une deuxième étape, nous avons testé notre idée de porte-clés en la rapprochant des imprimantes 3D. Cependant, nous avons rapidement réalisé qu'il était gênant d'avoir plusieurs objets encombrants qui traînent / pendent. Nous avons donc décidé d'allonger les griffes et de réduire la surface de préhension pour que les objets soient plus facilement manipulables autour de l'objet imprimé. Nous avons également envisagé une autre idée impliquant un pont de la taille prévue et de longues griffes, mais nous avons rapidement abandonné cette idée suite aux problématiques de rangement et de regroupement.

3) Finalement, nous avons opté pour une plaque avec d'un côté des testeurs à disposition, rangés selon leur taille et avec un exemple concret de pont en face d'eux. Nous avons créé un testeur avec une préhension plus petite et des griffes plus longues, qui nous a semblé être la meilleure solution après les tests précédents. Nous avons également exploré différentes formes de griffes, comme des griffes longues, planes ou courtes, en gardant à l'esprit la contrainte de rangement. Nous avons opté pour une préhension plus petite (de la taille d'un pouce) et des griffes plus longues pour pouvoir manipuler facilement le testeur dans la zone d'impression. Le but étant d’utiliser cet objet lorsque l’impression d’un pont commence et de pouvoir mesurer assez vite si la portée du pont est plus grande que la taille recommandée (1 cm), permettant ainsi à l’utilisateur·trice de stopper l’impression et de gaspiller le moins de matériel possible.

Problématique lié aux détails

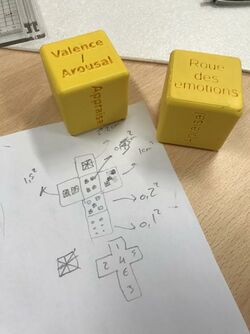

En nous inspirant des dés que nous avons pu observer en cours, nous avons eu l'idée de créer un cube détaillé qui pourrait être utilisé comme un vrai dé. Chaque face présente une même forme et diminuant en fonction des nombres, ce qui le rend utile pour voir les détails de manière plus précise. Cette idée permettrait de mieux comprendre les détails d'un objet imprimé en 3D tout en étant un objet ludique, utile et amusant à utiliser. Pour rappel lors de la conception d’un dé : la somme des faces concurrentes doit être égale à 7.

Phase 4: Prototype

Cette phase inclut la création de nos prototypes fonctionnels ainsi que la création de nos scénarios d'usages.

Modélisation (OpenScad) & pré-impression

Avant la modélisation sur OpenScad, nous avons réalisé des croquis préliminaires afin de mieux visualiser les objets que nous souhaitions modéliser. Cette approche nous a permis d'avoir une idée précise de la façon dont ces objets allaient prendre forme dans la modélisation. En effet, les croquis permettent de décomposer l'objet en différents 'modules' (en reprenant le language d'OpenScad) qui composent l'objet final. Ainsi, les croquis permettent de fournir une représentation visuelle de l'objet sous différents angles, nous permettant ainsi d'explorer différentes options de conception, de taille, de proportions et de fonctionnalités. Ces croquis préliminaires ont également joué un rôle essentiel dans la communication au sein de notre duo, nous permettant de partager nos idées et nos visions, ce qui a beaucoup facilité les discussions et les échanges créatifs.

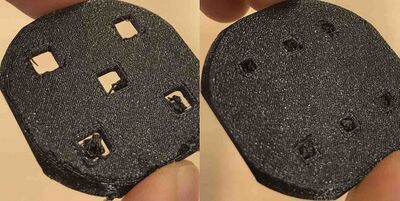

Lors de la modélisation du dé, il a été choisi de créer un dé ayant des coins arrondis afin qu'il puisse rouler plus aisément. La forme utilisée pour chaque côté à été créée de manière à ce que des petits niveaux de détail puissent être imprimés. Les triangles présents dans le carré permettent de voir à quel niveau de détail (distance entre les côtés) un·e utilisateur·trice pourrait imprimer. Sur chaque face y est inscrit la distance (en mm) du côté de chaque carré présent sur cette même face, nous voulions que les utilisateur·trice·s puissent observer de manière tangible les formes, mais aussi avoir une idée de la taille réelle de la forme. Avant l'impression du dé, nous avons souhaité vérifier notre hypothèse selon laquelle les détails présents dans le modèle 3D ne seraient pas imprimés de manière précise. Nous avons donc imprimé les faces 5 et 6 pour vérifier ceci, la photo ci-dessous montre le résultat positif souhaité.

Concernant le plateau de ponts, les ponts furent modélisés de manière simple avec une indication de la distance sur chaque pont. Les réceptacles accueillant chaque mesureur ont été creusés devant chaque pont, permettant d'aligner mesureur et pont afin d'avoir une indication implicite de comment utiliser les mesureurs. Enfin les mesureurs sont aussi de forme simpliste avec un demi-cercle afin de permettre une extraction facile lorsqu'ils sont posés dans les réceptacles, y est inscrit aussi l'indication de la distance en concordance avec l'indication sur les ponts. Les réceptacles et les ponts étant de paire sur une même taille mais différent en taille entre eux, il n'est donc pas possible de mettre le mesureur '1cm' dans le réceptacle '2cm'. Cette paire permet un rangement logique du mesureur dans son réceptacle.

Impression

Les deux modèles OpenScad ont été exportés en format .stl, puis slicés sur Prusa Slicer afin de récupérer un fichier .gcode utilisable sur une imprimante de type PrusaMini. L'impression 3D a été faite au FacLab du Campus Battelle. Le matériau utilisé était du PLA et le niveau de précision sur PrusaSlicer était de 0.2mm. L'impression pour le dé à duré au total : 2h et 43min, pour le plateau : 5h et 23min et entre 36 et 42 minutes pour les mesureurs, pour un total de 10h et 41 minutes.

Scénario d'usage

Les scénarios d'usage sont utilisés lors de la conception et test de produits ou services. Ils permettent de mettre en évidence les avantages et les limites d'un prototype et de l’améliorer.

Dans le cadre de notre projet, nous avons prévu des scénarios d’usage centrés sur le facilitateur/formateur, notre utilisateur final principal. Le premier est destiné à l'utilisation des objets lors des ateliers. Le deuxième scénario concerne un usage lors de la phase d'impression.

| Cas d’utilisation | Comprendre les problèmes d’impression 3D des ponts et des détails lors d’un atelier d’impression 3D |

|---|---|

| Description |

Lors d’un atelier d’impression 3D, le/la formateur·trice aborde les points nécessitant une attention particulière lors de l'impression d'un objet. Parmi les différentes problématiques, il/elle met l’accent sur l’importance d’une grandeur adéquate pour un pont et la difficulté liée aux détails. |

| Acteur·trice·s/Utilisateur·trice·s |

Le/La formateur·trice et les participant·e·s à l’atelier. |

| Evénement déclencheur |

Un·e participant·e ne comprend pas les problèmes de pont et de détails liés à l'impression 3D. |

| Scénario de base |

1. Le/La formateur·trice prend la plaque avec les différents ponts et demande aux participant·e·s d’identifier lequel leur semble le moins solide. 2. Les participant·e·s remarquent que plus la portée du pont est grande, plus la pièce est soumise à des contraintes de flexion, ce qui peut entraîner une déformation ou une rupture de la pièce lors de l'impression ou après. 3. Dans un deuxième temps, le/la formateur·trice prend le cube détaillé et demande également aux participant·e·s d’identifier quelle/s surface/s semble/nt la/les moins réussie/s. 4. Les participant·e·s regardent les différentes faces pour tester la précision des détails qui peuvent être imprimés en 3D et remarquent quelles faces posent problème. |

| Précondition |

Intérêt pour l’impression 3D |

| Postcondition |

Les participant·e·s sont aptes à utiliser les imprimantes 3D du FacLab et évitent les problèmes de pont et de détails. |

| Contraintes |

Les problématiques des ponts et des détails doivent être traitées lors de la formation. |

| Cas d’utilisation | Suite aux ateliers 3D, un·e utilisateur·trice souhaite imprimer un objet qu’il a trouvé en ligne. Il/Elle télécharge le modèle et se rend au FacLab pour l’imprimer. Il/Elle remarque que son objet possède un pont |

|---|---|

| Description |

Lors d’un atelier d’impression 3D, le/la formateur·trice aborde les points auxquels les participant·e·s doivent faire attention lorsqu’ils/elles souhaitent imprimer un objet. Parmi les différentes problématiques il/elle met l’accent sur l’importance d’une bonne grandeur pour un pont et la difficulté liée aux détails. |

| Acteur·trice·s/Utilisateur·trice·s |

Utilisateur·trice FacLab |

| Evènement déclencheur |

L’utilisateur·trice·trice commence une l’impression sans vérifier les caractéristiques de son objet |

| Scénario de base |

1. L’utilisateur·trice·trice lance l’impression de son objet et se rend compte que celui-ci possède un pont. 2. Pour éviter que son objet ait une déformation ou rupture, il/elle prend le testeur de pont pour vérifier la taille de celui-ci fin de savoir s’il est plus large que la taille conseillée et s’il/elle doit arrêter l’impression et demander de l’aide. 3. Il/Elle met l’impression en pause et mesure à l’aide des différents testeurs la taille de son pont. 4. Son pont fait 1cm. Il/Elle regarde alors le pont mis en exemple et remarque que celui-ci est très solide. 5. Il/Elle peut alors relancer l’impression. |

| Variante de scénario 1 |

1. Le pont est plus grand que 2cm 2. L’utilisateur·trice·trice arrête l’impression et demande de l’aide à les participant·e·s du FacLab |

| Variante de scénario 2 |

1. L’utilisateur·trice remarque également des détails sur son objet, mais n’est pas capable de savoir sa taille 2. Il demande de l’aide à les participant·e·s du FacLab |

| Précondition |

L’utilisateur·trice doit avoir participé aux ateliers d’impression 3D |

| Postcondition |

L’utilisateur·trice imprime son objet 3D avec succès |

| Contraintes |

L’objet à imprimer par l'utilisateur·trice doit avoir des ponts et/ou des détails |

Phase 5: Test

Tests Utilisateur·trice

Lors de cette dernière phase, nous avons procédé à des tests utilisateur·trice qui nous ont permis de mettre nos prototypes à l'épreuve et de voir quelles sont ses limites et quelles améliorations peuvent être apportées.

Grâce à ces tests nous avons pu évaluer :

- L'utilisabilité → dans quelle mesure nos objets sont facile à utiliser pour les utilisateur·trice·s.

- L'utilité → de quelle manière ces objets peuvent être utilisés lors des formations à l'impression 3D

- Valider (ou non) nos hypothèses de conception à partir de nos scénarios d'usage

Pour garantir la pertinence des retours obtenus, nous avons sélectionné des participant·e·s correspondant à notre public cible : "des personnes qui manifestent un réel intérêt pour l'impression 3D et qui se sentent à l'aise avec cette technologie au point de pouvoir dispenser une formation sur le sujet".

Les tests utilisateur·trice·s se sont déroulés au FacLab du Campus Battelle et ont duré entre 20 à 30 minutes. Cinq personnes parmi 7 identifiées ont participé à notre test. Les participant·e·s ont reçu un mesureur de 1 cm personnalisé à leur prénom en guide de compensation pour leur temps précieux – nous les remercions encore chaleureusement pour leurs feedbacks et leur partage de leur expertise sur le sujet ! Ci-dessous se trouve le script ainsi qu'une photo de l'aménagement du test. Il leur a été demandé de lire ce script et de procéder aux différents points marqués. Des relances de type résumé et "Pourquoi/Comment" ont été élaborées tout au long du test.

En tant que collaborateur.trice du FacLab, vous avez récemment été sollicité.e par Jonas, le formateur habituel des ateliers d'impression 3D. Malheureusement, en raison d'un imprévu de dernière minute, Jonas ne pourra pas assurer son atelier prévu cet après-midi. Compte tenu de votre attrait pour la pédagogie et de votre solide connaissance des imprimantes 3D, il vous a demandé si vous seriez disposé.e à le remplacer. Malgré le délai restreint pour vous préparer, vous avez accepté cette responsabilité.

Jonas vous a brièvement expliqué que cet atelier se concentre sur les bases de l'impression 3D, en mettant en évidence les éléments essentiels pour obtenir des impressions réussies. Il vous a envoyé la présentation qu'il avait préparée à cet effet et vous a informé que les objets tangibles servant d'exemples sont disponibles sur son bureau.

Vous vous retrouvez maintenant devant deux objets plutôt particuliers, dont vous devrez faire usage lors de la formation.

Présentation des objets :

a. Examinez attentivement les objets particuliers dont vous disposez.

b. Identifiez et notez leurs caractéristiques distinctes et leurs fonctionnalités spécifiques.

Introduction aux utilisateurs fictifs :

a. Après avoir lu les slides, décrivez brièvement aux utilisateurs fictifs le contexte de la formation d'impression 3D.

b. Présentez les objets et expliquez en quoi ils vous sont utile lors de l’atelier.

Scénarios d'utilisation :

a. En quoi peuvent-ils être utiles en phase de prototypage ? modélisation ? lors de l’impression ?

b. Imaginez les différents scénarios pratiques dans lesquels vous pourriez utiliser les objets et notez-le.Retours des tests

| Feedbacks reçus | Utilisateur 1 | Utilisateur 2 | Utilisateur 3 | Utilisateur 4 | Utilisateur 5 |

|---|---|---|---|---|---|

| Première impression | Concernant le cube :

- Fait penser à un jeu, les formes sont intéressantes, parce qu'il s'agit d'une forme qui n'est pas souvent imprimée et cette forme dispose d'angles à 45° |

Concernant le cube: - Le cube semble servir à montrer le type de précision que l’on peut obtenir, l’écriture sur chaque face semble correspondre à la taille de la forme Concernant le pont : - L’objet semble servir à observer comment se comporte les ponts et le mesureur probablement à mesurer les différents objets déjà imprimés possédant un pont - L'utilisateur 2 remarque par ailleurs, que le prototype devait montrer "qu’à partir de 1.5 c'est pas bon", mais que finalement le pont est assez bien réussi. |

Concernant le cube: - L’utilisateur remarque les millimètres et que sur chaque face il n’y a pas mêmes proportions - La première impression que donne l’objet c’est qu’il pourrait être utile pour voir la densité d’impression (comme les autres formes « d’in-fill ») Concernant le pont: - Remarque les mesures mais cette fois-ci en cm. Après beaucoup d’hésitations, il explique que pour lui c’est plus difficile d’associer l’objet à l’impression 3D et en quoi celà pourrait être utile - Finalement, l’utilité pourrait être de mesurer les différentes distances/épaisseurs avec les mesureurs. |

Concernant le cube: - L’utilisateur explique assez vite que l’objet semble servir pour expliquer les problématiques liées aux détails, « on voit qu’en tournant ça devient de plus en plus petit et à 2mm c’est moins présentable » Concernant le pont: L'utilisateur trouve les mesureurs "assez mignon" et ne fait pas vraiment attention aux ponts, l'utilisateur explique que les mesureurs servent probablement de réglettes si l'on veut comprendre la précision d’un objet imprimé. |

Concernant le cube: - Après avoir regardé attentivement le cube, l'utilisateur ne semble pas comprendre comment l'objet pourrait être utilisable Concernant le pont: - Explique qu'il y a des objets mobiles, qui servent probablement à mesurer des objets, mais ne comprend pas comment la base avec les différents ponts pourrait être utilisable |

| Utilité perçue | Concernant le pont: - Ne voit pas vraiment l’utilité des mesureurs car d'après lui, on peut simplement avoir une règle pour mesurer. |

Concernant le cube : - En observant les slides, l’utilisateur pense que l’objet pourrait servir également à la problématique liée aux surplombs et que donc le cube adresse ces deux problèmes : Le premier adresse le problème lié au détail, qui dépend de plusieurs variables comme le type d’imprimante, la buse et le filament utilisés. Ce cube montre que jusqu’à 4 mm les détails sont encore propres. Le deuxième problème serait les surplombs, car on voit sur le cube des problèmes à ce niveau-là Concernant le pont : - Ne semble pas vraiment utile, car ne montre pas les cas extrêmes ou indésirables ; ni les variations des ponts (diagonal, large, bords arrondis) - Par ailleurs, l'objet est défini comme très grand par rapport à l’information qu’on est censé avoir - Les mesureurs sont plutôt sympa, mais devraient être séparés des ponts, " là comme ça on dirait plutôt des doublons " |

Concernant le cube : - En observant les slides, l’utilisateur associerait le cube aux détails, car les valeurs coïncident et il commence à comprendre le lien, même si au départ il est resté perplexe Concernant le pont : - L’utilité serait plutôt de voir « physiquement » à quoi peut correspondre un pont. Mais il n’a pas associé l'information des slides (distance des ponts de 1 cm ou plus) avec l’objet réel. Les mesureurs lui semblent être moins utiles car leur utilisation arrive « trop tard » |

Concernant le cube : - Confirme son idée de départ que l’objet sert montrer aux participant·e·s de la formation la problématique liée aux détails. De plus, l’utilisateur trouvait intéressant de l’avoir écrit, et montrait l’utilité de cet objet avec la face à 6 car "le label affiche 0.2 millimètres et on voit que c’est très mal imprimé. La taille de la buse de la Prusa Mini est de 0.4 millimètres" Concernant le pont : - L’utilité serait d’expliquer aux participant·e·s les problématiques liés aux ponts et de montrer qu’à partir de 1.5 cm le pont commence à être "moins droit" |

Concernant le cube : - Après avoir vu les slides, l’utilisateur fait le lien avec la problématique liée aux détails et explique que finalement, avec les slides c’est plutôt évident Concernant le pont : - Associe à la problématique des ponts, et en regardant de plus près remarque que les ponts de plus de 1cm "tombent un peu", cependant l’utilisateur ne perçoit pas l’utilité avec les mesureurs sur le même dispositif. |

| Usage effectif / en situation | En modélisation, les deux objets peuvent être utilisés pour voir le modèle et le cube/pont effectif afin de faire le lien plus facilement En prototypage ou pendant l'impression, ces objets seraient moins utiles |

En modélisation et pendant la phase de prototypage, l’utilisateur estime que ces objets sont plutôt utiles car ils sont à porté de main, ça permet de faire un rappel de ce qui est faisable ou pas. Cependant il aurait peut-être fallu rajouter les réglages utilisés. Pendant l'impression, ces objets ne sont pas considérés comme utiles. | Concernant le cube : l’utilisateur nous explique que son regard était biaisé par les cours qu’il donne et qu’il avait beaucoup gardé le côté ludique du cube en tête. C’est pourquoi il pensait que l’objet servait à être jeté et à définir par exemple, une limite d’impression pour les travaux des étudiant·e·s.

Il pense que les deux objets pourraient être utilisés en phase de prototypage et modélisation pour permettre aux novices d’avoir un objet physique avec les différentes problématiques abordées en guise de rappel, mais pas en phase d’impression, car ce serait trop tard. Enfin plus particulièrement aux ponts, il était perplexe quant à la problématique : « Comment mesurer quelque chose qui n’est pas tangible avec un objet tangible ? ». |

En modélisation le cube serait utile par rapport aux distances modélisées, étant donné que l’objet permet de voir sur le moment que c’est trop petit. L’utilisateur explique par ailleurs qu’en comparant aux ponts, le cube serait à utiliser plutôt avec des adultes, car les détails ne seraient pas conceptuellement représentables pour des pré-ados/enfants.

Le pont en modélisation et en phase de prototypage servirait à observer comment une impression réagit avec le vide. "Pour une distance courte c’est ok, mais à partir de 2 cm, l’impression commence à avoir de la difficulté". Le mesureur serait utilisé avec un objet déjà imprimé pour avoir une idée de la longueur. Le pont serait d’ailleurs, plus utile pour des pré-ado/enfants afin de montrer physiquement un objet tangible, surtout pour l’aspect plus ludique des mesureurs. Cependant, ces objets se montrent beaucoup moins utile lors de l’impression. |

Pas d’utilisation perçue en modélisation ou en prototypage. Les objets peuvent servir pour comprendre le concept et peuvent être utiles pour introduire les notions. Mais pour un expert non. Pourrait éventuellement être utilisé comme objet test des paramètres d’impression.

Pas d’utilisation perçue pendant l’impression. |

| Propositions d'amélioration | Cube: - Le label des "mm" du cube et la profondeur des tranchées seraient à changer - Les faces du dé pourraient montrer la même forme pour comparer les surplombs Pont: - Proposer des ponts avec des mesures plus longues - Créer une ligne sans supports et une autre avec supports pour visualiser le rendu final (utilisation de plus de plastique, le rendu final des ponts avec support est moins "jolie") |

Cube : - Faire des cercles concentriques – privilégier un dé avec d’autres formes - Faire une impression des côtés avec différents paramètres. Pont : - Des ponts plus larges, pour bien montrer un pont cassé - Séparer les mesureurs des ponts (voir les supprimer) |

Cube : - N’apporterait pas vraiment de changement au cube. Pont : - Faire des ponts plus grands pour permettre aux novices de voir vraiment le problème, car avec cet objet, on le voit pas vraiment - Réduire la taille de l’objet en enlevant les mesureurs |

Cube : - Pas vraiment d’amélioration à apporter Pont : - Ajouter les paramètres d’impression - Créer une vidéo d’impression d’un pont raté. |

Cube : - N’apporterait pas vraiment de changement à l’objet Pont : - Faire un objet avec la même origine afin que l’on puisse voir à travers les ponts de différentes tailles |

Remédiations

Suite aux précieux retours de nos testeur·teuse·s, nous avons pu tirer des enseignements importants quant à l'amélioration de nos prototypes. En effet, l'objet le plus critique en termes de nécessité de modifications est celui lié à la problématique des ponts. Les tests utilisateur·trice et les différents feedbacks des testeur·euse·s nous ont révélé des problèmes tels que la perception de l'utilité limitée des mesureurs, une démonstration peu convaincante du concept de "pont non réussi", et une taille de l'objet bien trop imposante. Il aurait été pertinent de créer un pont plus long, par exemple de 5 cm, afin de permettre une visualisation plus évidente du problème. De plus, la taille globale de l'objet aurait également dû être réduite pour le rendre plus maniable et cohérent avec son utilisation prévue. En ce qui concerne le cube, bien que les commentaires n'aient pas identifié de modifications majeures nécessaires, certaines améliorations mineures ont été suggérées. Pour la deuxième itération de nos prototypes, nous envisageons les remédiations suivantes :

Pour le Cube :

- Modifier les mesures des mm du cube afin d'être au clair sur leur signification et ajuster la profondeur des tranchées.

- Expérimenter avec d'autres formes en plus des cercles concentriques pour diversifier le cube.

- Réaliser des impressions des côtés avec différents paramètres pour observer les variations.

Pour le Pont :

- Proposer des ponts avec des mesures plus longues pour mieux visualiser les problèmes liés à leur taille.

- Créer deux versions du pont : l'une sans supports et l'autre avec supports, afin de montrer le rendu final avec et sans l'utilisation de plastique supplémentaire.

- Augmenter la largeur des ponts pour rendre plus évident l'aspect d'un pont cassé.

- Séparer les mesureurs des ponts, voir envisager leur suppression, étant donné que leur utilité et utilisabilité n'ont été que très faiblement perçues (sauf aspect ludique pour jeune public).

Par ailleurs, notre hypothèse concernant l'utilisation de nos objets lors de l'impression n'est pas corroborée, aucun de nos utilisateur·trice·s n'a perçu une réelle utilisabilité lors de l'impression, remettant ainsi en question la pertinence de notre deuxième cas d'utilisation. Dans le scénario d'usage 2, nous avions supposé que nos objets pourraient être utilisés comme outils de vérification et d'aide lors de l'impression. Cependant, les retours des utilisateur·trice·s ont montré que cette fonctionnalité n'a pas été perçue comme utile ou pertinente et par conséquent indique que ce scénario est inexploitable. Ce résultat nous permet de réorienter notre approche et de réfléchir à d'autres scénarios où nos objets pourraient être utiles en dehors des formations à l'impression 3D.

Bibliographie

- Biso, S., Le Naour, M. (2020). Design Thinking: Accélérez vos projets par l’innovation collaborative. Dunod.

- Chanal, V., Le Gall, A., Irrmann, O. (2022). Former par le design: Principes, méthodes et outils pour préparer les étudiants aux enjeux du XXIe siècle. EMS Editions. Accès institutionnel ou via VPN

- d.school Reading List — Stanford d.school. (s. d.). Stanford d.school.

- Faclab : opportunités et défis. (2023, 14 avril). EduTechWiki. https://edutechwiki.unige.ch/fr/Faclab_:_opportunités_et_défis

- Lallemand, C., Gronier, G., & Dugué, M. (2018). Méthodes de design UX : 30 méthodes fondamentales pour concevoir des expériences optimales (2e éd). Eyrolles.

- Le lexique du vocabulaire technique de l’impression 3D. (n.d.). Markershop. Consulté le 13 juin, 2023, sur https://www.makershop.fr/content/14-lexique-impression-3d

- What is Design Thinking and Why Is It So Popular? (2022, June 27). The Interaction Design Foundation. https://www.interaction-design.org/literature/article/what-is-design-thinking-and-why-is-it-so-popular

OpenScad Code

Les codes OpenScad ci-dessous sont libres de droit (https://creativecommons.org/publicdomain/zero/1.0/). Vous pouvez les utiliser, réutiliser, réajuster sans authorisation au préalable de son auteur KR.

Cube

///////////////////////////////////////////////////////

// STIC III : DETAILED CUBE

// Author : Kenneth Rioja

// Date : 26.04.2023

///////////////////////////////////////////////////////

// changeable variables

cube_len = 40;

angle_shrunk = 0.72; // enter a value between 0.705 (super shrunked) and 0.85 (not shrunked at all) - mean is 0.75

angle_smooth = 50; // enter a value beginning from 50, higher means angles will be smoother

receptor_offset = cube_len * 0.1; // gap between extrude and shape, from 0.1 to 0.2

receptor_len = cube_len / 2 + receptor_offset;

shape_len = cube_len / 2;

shape_thickness = shape_len * 2 * 0.05; // shape thickness = 5% of cube_len

diag_len = sqrt(2 * shape_len * shape_len) - 2 * shape_thickness;

face_mult2 = 0.5; // face multiplicator : up to 0.566 (touching)

face_mult3 = 0.4;

face_mult4 = 0.3;

face_mult5 = 0.2;

face_mult6 = 0.1;

module smoothed_cube() {

difference() {

cube(cube_len);

// hollow cube with sphere inside

difference() {

translate([-cube_len / 4, -cube_len / 4, -cube_len / 4])

cube(cube_len * angle_shrunk * 2);

translate([cube_len / 2, cube_len / 2, cube_len / 2])

sphere(cube_len * angle_shrunk, $fn = angle_smooth);

};

};

};

module receptor(resize_val = 1) { // resize_val is the resizing value, by default = 1

// change values if resize_val different from 1

receptor_len2 = resize_val != 1 ? receptor_len * resize_val : receptor_len;

receptor_offset2 = resize_val != 1 ? receptor_offset * resize_val : receptor_offset;

translate([-receptor_offset2 / 2, -receptor_offset2 / 2]) // get to center of face

linear_extrude(2) {

square(receptor_len2); // square receptor

};

};

module shape(resize_val = 1) {

// change values if resize_val different from 1

shape_len2 = resize_val != 1 ? shape_len * resize_val : shape_len;

shape_thickness2 = resize_val != 1 ? shape_thickness * resize_val : shape_thickness;

diag_len2 = resize_val != 1 ? diag_len * resize_val : diag_len;

translate([0,0,0.5]) // z-allign

union() {

// square

difference () {

square(shape_len2);

offset(- shape_thickness2) {

square(shape_len2);

}

};

// horizontal bar

translate([0, shape_len2 / 2 - shape_thickness2 / 2])

polygon([[0,0], [shape_len2, 0], [shape_len2, shape_thickness2], [0, shape_thickness2]]);

// diagonal bar positive

translate([shape_thickness2, shape_thickness2 / 4])

rotate([0, 0, 45]) // rotate 45 degres

polygon([[0,0], [diag_len2, 0], [diag_len2, shape_thickness2], [0, shape_thickness2]]);

// diagonal bar negative

translate([shape_thickness2, shape_len2 - shape_thickness2 / 4])

rotate([0, 0, -45]) // rotate 45 degres

polygon([[0,0], [diag_len2, 0], [diag_len2, -shape_thickness2], [0, -shape_thickness2]]);

// vertical bar

translate([shape_len2 / 2 + shape_thickness2 / 2, 0])

rotate([0, 0, 90]) // rotate 90 degres

polygon([[0,0], [shape_len2, 0], [shape_len2, shape_thickness2], [0, shape_thickness2]]);

};

};

module unit(resize_val = 1) {

translate([(shape_len - shape_len * resize_val) / 2, (shape_len - shape_len * resize_val) / 2]) // translate to center of shape_len

difference () {

receptor(resize_val);

linear_extrude(4)

shape(resize_val);

}

};

module face1top() {

// face facing down showing 1

translate ([cube_len - cube_len / 4, cube_len / 4, cube_len + 0.01]) // to top face, to center

rotate([0, 180, 0])

unit();

// indicator

translate ([cube_len / 2, cube_len / 12 - 2, cube_len - 2]) // adjust correctly

linear_extrude(cube_len / 20)

text("20 mm", size = cube_len / 8, font = "Liberation Sans:style=Bold", halign = "center");

}

//face1top();

module face2left() {

// face facing left showing 2

translate([-0.01, cube_len / 4, cube_len / 4 + shape_len]) // to center

translate([0, (shape_len - shape_len * face_mult2 * face_mult2) / 2, (shape_len - shape_len * face_mult2 * face_mult2) / 2]) // to top left corner of face

rotate([0,90,0]) // to left face

unit(face_mult2);

translate([-0.01, cube_len / 4, cube_len / 4 + shape_len]) // to center

translate([0, - (shape_len - shape_len * face_mult2 * face_mult2) / 2, - (shape_len - shape_len * face_mult2 * face_mult2) / 2]) // to bottom right corner of face

rotate([0,90,0]) // to left face

unit(face_mult2);

// indicator

translate([2 - 0.01, cube_len / 2, cube_len / 12 - 2]) // to center

rotate([90,0,-90]) // to right

linear_extrude(cube_len / 20)

text("10 mm", size = cube_len / 8, font = "Liberation Sans:style=Bold", halign = "center");

}

//face2left();

module face3front() {

// face facing front showing 3

translate([cube_len / 4, - 0.01, 3 * cube_len / 4]) // to center

rotate([-90,0,0])

unit(face_mult3); // to center

translate([cube_len / 4, - 0.01, 3 * cube_len / 4]) // to center

translate([- (shape_len + receptor_offset) * face_mult3, 0, (shape_len + receptor_offset) * face_mult3]) // to top left corner of face

rotate([-90,0,0])

unit(face_mult3); // to center

translate([cube_len / 4, - 0.01, 3 * cube_len / 4]) // to center

translate([(shape_len + receptor_offset) * face_mult3, 0, - (shape_len + receptor_offset) * face_mult3]) // to top left corner of face

rotate([-90,0,0])

unit(face_mult3); // to center

// indicator

translate([cube_len / 2, 2 - 0.01, cube_len / 12 - 2]) // to center

rotate([90,0,0])

linear_extrude(cube_len / 20)

text("8 mm", size = cube_len / 8, font = "Liberation Sans:style=Bold", halign = "center");

}

//face3front();

module face4behind() {

// face facing behind showing 4

translate([cube_len / 4, cube_len + 0.01, cube_len / 4]) // to center

translate([shape_len / 2, 0, shape_len / 2]) // to top left

rotate([90,0,0]) // to behind

unit(face_mult4);

translate([cube_len / 4, cube_len + 0.01, cube_len / 4]) // to center

translate([- shape_len / 2, 0, shape_len / 2]) // to top right

rotate([90,0,0]) // to behind

unit(face_mult4);

translate([cube_len / 4, cube_len + 0.01, cube_len / 4]) // to center

translate([shape_len / 2, 0, - shape_len / 2]) // to bottom left

rotate([90,0,0]) // to behind

unit(face_mult4);

translate([cube_len / 4, cube_len + 0.01, cube_len / 4]) // to center

translate([- shape_len / 2, 0, - shape_len / 2]) // to bottom right

rotate([90,0,0]) // to behind

unit(face_mult4);

// indicator

translate([cube_len / 2, cube_len + 0.01 - 2, cube_len - cube_len / 12 + 2]) // to center

rotate([90,180,180])

linear_extrude(cube_len / 20)

text("6 mm", size = cube_len / 8, font = "Liberation Sans:style=Bold", halign = "center");

}

//face4behind();

module face5right() {

// face facing right showing 5

translate([cube_len + 0.01, cube_len / 4, cube_len / 4]) // to center

translate([0, - shape_len / 2, shape_len / 2]) // to top left

rotate([0,-90,0]) // to right

unit(face_mult5);

translate([cube_len + 0.01, cube_len / 4, cube_len / 4]) // to center

translate([0, shape_len / 2, shape_len / 2]) // to top right

rotate([0,-90,0]) // to right

unit(face_mult5);

translate([cube_len + 0.01, cube_len / 4, cube_len / 4]) // to center

translate([0, - shape_len / 2, - shape_len / 2]) // to bottom left

rotate([0,-90,0]) // to right

unit(face_mult5);

translate([cube_len + 0.01, cube_len / 4, cube_len / 4]) // to center

translate([0, shape_len / 2, - shape_len / 2]) // to bottom right

rotate([0,-90,0]) // to right

unit(face_mult5);

translate([cube_len + 0.01, cube_len / 4, cube_len / 4]) // to center

rotate([0,-90,0]) // to right

unit(face_mult5);

// indicator

translate([cube_len + 0.01 - 2, cube_len / 2, cube_len / 12 - 2]) // to center

rotate([90,0,90])

linear_extrude(cube_len / 20)

text("4 mm", size = cube_len / 8, font = "Liberation Sans:style=Bold", halign = "center");

}

//face5right();

module face6bottom() {

// face facing top showing 6

translate([shape_len - cube_len / 4, cube_len / 4, - 0.01]) // to center

union() {

translate([- shape_len / 2, shape_len / 2, 0]) // to top left

unit(face_mult6);

translate([shape_len / 2, shape_len / 2, 0]) // to top right

unit(face_mult6);

translate([- shape_len / 2, 0, 0]) // to middle left

unit(face_mult6);

translate([shape_len / 2, 0, 0]) // to middle right

unit(face_mult6);

translate([- shape_len / 2, - shape_len / 2, 0]) // to bottom left

unit(face_mult6);

translate([shape_len / 2, - shape_len / 2, 0]) // to bottom right

unit(face_mult6);

}

// indicator

translate([cube_len / 2, cube_len - cube_len / 12 + 2, 2 - 0.01]) // to center

rotate([0,180,180])

linear_extrude(cube_len / 20)

text("2 mm", size = cube_len / 8, font = "Liberation Sans:style=Bold", halign = "center");

}

//face6bottom();

// final cube

module finalcube () {

difference() {

smoothed_cube();

face1top();

face2left();

face3front();

face4behind();

face5right();

face6bottom();

}

}

finalcube();

Pont

///////////////////////////////////////////////////////

// STIC III : BRIDGE PLATE

// Author : Kenneth Rioja

// Date :08.05.2023

///////////////////////////////////////////////////////

// changeable variables (NOTE : the scale is in mm)

bridge_col_width = 0.5; // col = column

bridge_col_heigth = 1.5;

bridge_len_heigth = 0.5;

bridge_tot_heigth = bridge_len_heigth + bridge_col_heigth;

bridge_thickness = 1;

grip_width = 0.3;

txt_size = 0.5;

le_val = 0.1;

mandible_width = 1;

mandible_len = 5;

head_len = 2;

gauge_len = mandible_len + head_len;

subplate_edge = 0.5;

gauge_holder_space = 0.1; // space between bridge_gauge and gauge receptor

subplate_len = gauge_len + bridge_thickness + 3 * subplate_edge;

receptor_len = gauge_len + gauge_holder_space;

///////////////////

////// PLATE //////

///////////////////

module bridge(length, indicator){

union() {

// bridge

linear_extrude(bridge_thickness)

polygon([[0, 0], [bridge_col_width, 0], [bridge_col_width, bridge_col_heigth], [bridge_col_width + length, bridge_col_heigth], [bridge_col_width + length, 0], [bridge_col_width + length + bridge_col_width, 0], [bridge_col_width + length + bridge_col_width, bridge_col_heigth + bridge_len_heigth], [0, bridge_col_heigth + bridge_len_heigth]]);

// "length"

translate([0.1, bridge_tot_heigth, txt_size * 0.1 + 0.5])

rotate([-90,0,0])

linear_extrude(le_val)

text(indicator, txt_size, font = "Liberation Sans:style=Bold");

// "cm"

translate([bridge_col_width + length - txt_size, bridge_tot_heigth, txt_size * 0.9 + 0.5])

rotate([-90,0,0])

linear_extrude(le_val)

text("cm", txt_size, font = "Liberation Sans:style=Bold");

}

}

//bridge(1, "1");

module bridge_subplate(length, indicator){

head_width = 2 * mandible_width + length;

subplate_width = head_width + 2 * subplate_edge;

union(){

difference(){

// subplate & bridge

union(){

// subplate

cube([subplate_width, subplate_len , 1]); // convention : h = 1

// bridge

translate([subplate_edge + mandible_width - bridge_col_width,

bridge_thickness + 2 * subplate_edge + gauge_len, 1])

rotate([90,0,0])

bridge(length, indicator);

}

// gauge receptor

translate([subplate_edge - gauge_holder_space, subplate_edge - gauge_holder_space, 0.5]) // convention : h / 2

cube([head_width + 2 * gauge_holder_space, receptor_len, 0.51]);

}

// gauge holder

translate([subplate_edge + mandible_width + gauge_holder_space, subplate_edge + head_len + gauge_holder_space, 0])

cube([length - 2 * gauge_holder_space, mandible_len - gauge_holder_space, 1]);

}

}

//bridge_subplate(1, "1");

module bridge_plate(){

union(){

bridge_subplate(0.5, "0.5");

translate([3.5,0,0])

bridge_subplate(1, "1");

translate([7.5,0,0])

bridge_subplate(1.5, "1.5");

translate([12,0,0])

bridge_subplate(2, "2");

}

}

///////////////////

////// GAUGE //////

///////////////////

module bridge_gauge(length, indicator){

union(){

// head

cube([length + 2 * mandible_width, head_len, 1]); // convention : h = 1

// left mandible

translate([0, head_len, 0])

linear_extrude(1)

polygon([[0, 0], [mandible_width, 0], [mandible_width, mandible_len]]);

// right mandible

translate([length + 2 * mandible_width, head_len, 1]) // z = 1 to adjust

rotate([0,180,0])

linear_extrude(1)

polygon([[0, 0], [mandible_width, 0], [mandible_width, mandible_len]]);

// "indicator"

translate([0.1, 0.1, 1])

linear_extrude(le_val)

text(indicator, txt_size, font = "Liberation Sans:style=Bold");

// "cm"

translate([mandible_width + length, 0.1, 1])

linear_extrude(le_val)

text("cm", txt_size, font = "Liberation Sans:style=Bold");

// grip

translate([mandible_width + length / 2, head_len, 1])

rotate([90, 0, 0])

linear_extrude(grip_width)

circle(1, $fn = 40); // 1 is the minimum

}

}

///////////////

/////TOTAL/////

///////////////

bridge_plate();

// unit 0.5

translate([subplate_edge, subplate_len + 0.5, 0])

bridge_gauge(0.5, "0.5");

// unit 1

translate([subplate_edge + 3.5, subplate_len + 0.5, 0])

bridge_gauge(1, "1");

// personalized

//union() {

// bridge_gauge(1, "1");

// translate([1.5, 1, 1])

// linear_extrude(le_val)

// text("Laurent", txt_size, font = "Liberation Sans:style=Bold", halign = "center");

//}

// unit 1.5

translate([subplate_edge + 7.5, subplate_len + 0.5, 0])

bridge_gauge(1.5, "1.5");

// unit 1.5

translate([subplate_edge + 12, subplate_len + 0.5, 0])

bridge_gauge(2, "2");

Remerciements

Nous tenions à remercier David Ott pour son accueil chaleureux et toujours avec humour au sein du FacLab, ainsi qu'à Nathalie Borgognon pour le suivi du projet et ses feedbacks tout au long du semestre. Merci aussi à nos collègues de cours : Nicolas, Tamara et Thomas pour leurs feedbacks lors des cours et à tous·tes les personnes qui ont pu venir tester nos dispositifs !

13 juin 2023 à 15:28 (CEST)