STIC:STIC III (2022)/3D poxy

Introduction

Phase 1: Empathie

Lors de cette phase, une découverte des besoins profonds et significatifs des utilisateurs a été possible.

Pour y arriver, 2 méthodes ont été utilisées:

- les observations

- les entretiens informels

Des observations de terrain ont donc été dans réalisées dans un premier temps auprès de stagiaires chez Beekee, lors de la phase d’apprentissage de l’impression 3D. Une observation a également été réalisée auprès d'un étudiant en psychologie n'ayant aucune connaissance préalable en impression 3D et modélisation.

Pour ce qui est des entretiens informels, ceux-ci ont été réalisés auprès d'un stagiaire de chez Beekee et de Sergio Estupiñan.

Lors de ces entretiens, de nombreuses questions ont été posées, en voici quelques exemples:

- Comment s’est déroulée ton initiation à l’impression 3D ?

- Quelles ont été les problématiques rencontrées pendant l’initiation ?

- Qu’aurais-tu apprécié avoir à ta disposition pour faciliter ton initiation ?

- As-tu en tête une idée d’un outil ou d’un objet qui t’aurait aidé à anticiper de potentiels problèmes ?

Après ces entretiens, un résumé des réponses a pu être fait et voici ce qui l'en ressort:

- L’initiation se passe globalement bien. Elle est fortement basée sur une succession de phases d’essais-erreurs. Donc on echoue, on fait des erreurs d’impressions puis elles sont réajustées à chaque itération.

- La succession d’essais erreurs et la quantité d’erreurs d’impression pourrait être évitée voire diminuée.

- Le stagiaire pense qu’avoir un exemple de ce que représente à l’avance une mauvaise configuration de l’imprimante ou du fichier d’impression pourrait faciliter ou aider à diminuer le temps d’apprentissage ou rendre l’initiation moins frustrante.

- Comme pour la découpeuse laser, il y a au faclab un exemple concret de ce que représente une découpe trop fine ou pas assez (petit bloc en “bois” dans lequel sont découpés 4 carrés avec 4 paramètres d’impression différents).

Phase 2: Définition

Suite aux observations de terrain et aux entretiens informels, un Persona a pu être réalisé. Cela nous a permis d'imaginer une première solution à des problématiques identifiées et de proposer une solution alternative au cas où.

Persona

Nom : Jean

Âge : 35 ans

Profession : Ingénieur mécanique

Expérience en impression 3D : Débutant

| Profil: |

| Jean est un ingénieur mécanique qui travaille dans le domaine de la conception de machines industrielles. Il a entendu parler de l'impression 3D et souhaite apprendre à l'utiliser pour créer des prototypes fonctionnels de pièces mécaniques. Bien qu'il n'ait aucune expérience en impression 3D, il est confiant dans sa capacité à apprendre rapidement et à relever les défis techniques.

Jean est passionné par la technologie et aime expérimenter avec de nouveaux outils et équipements. Il est curieux et cherche constamment à apprendre de nouvelles compétences. Il est prêt à investir du temps et de l'argent pour apprendre à utiliser une imprimante 3D et à acquérir les compétences nécessaires pour créer des prototypes fonctionnels. Jean a un esprit analytique et méthodique. Il est capable de suivre des instructions étape par étape et de résoudre des problèmes de manière logique. Cependant, il peut être frustré s'il rencontre des problèmes techniques qu'il ne peut pas résoudre. |

| Compétences: |

| En tant qu'ingénieur mécanique, Jean possède des compétences techniques en conception de pièces mécaniques. Il a également des connaissances en logiciels de CAO (Conception Assistée par Ordinateur) tels que SolidWorks ou AutoCAD. Il est capable de résoudre des problèmes de manière logique et analytique, et est à l'aise avec les technologies informatiques. |

| Frustrations: |

| Jean peut être frustré par les problèmes techniques qu'il rencontre lorsqu'il utilise une nouvelle technologie comme l'impression 3D. Il peut également être frustré s'il n'obtient pas les résultats escomptés lors de l'impression de pièces. |

| Attentes: |

| Jean s'attend à apprendre rapidement comment utiliser une imprimante 3D et à acquérir les compétences nécessaires pour créer des prototypes fonctionnels de pièces mécaniques. Il espère également obtenir des résultats de qualité professionnelle et résoudre rapidement les problèmes techniques qui pourraient survenir. |

| Motivations: |

| Jean est motivé par sa passion pour la technologie et son désir d'apprendre de nouvelles compétences. Il est également motivé par le potentiel de l'impression 3D pour aider à concevoir des pièces mécaniques plus rapidement et plus efficacement. Il est prêt à investir du temps et de l'argent pour apprendre à utiliser une imprimante 3D et à acquérir les compétences nécessaires pour créer des prototypes fonctionnels de qualité. |

Solution proposée: visualisation tangible des erreurs d'impression

La visualisation des exemples de mauvaise configuration de l'imprimante 3D peut aider les apprenants à mieux comprendre les erreurs courantes qui peuvent survenir lors de l'impression 3D et à prendre des mesures pour les éviter.

Les exemples cités en cours, tels que l'éléphant foot, une tête d'impression trop appuyée sur le plateau ou trop relevée, une erreur de calibration du plateau, une impression avec et sans support, sont tous des problèmes courants qui peuvent affecter la qualité de l'impression 3D.

En imprimant en 3D ces exemples de mauvaise configuration, les apprenants peuvent avoir une visualisation concrète des erreurs courantes et comprendre comment elles affectent la qualité de l'impression 3D. De plus, ces exemples peuvent également servir de références pour aider les apprenants à diagnostiquer et à résoudre les problèmes d'impression courants.

Les exemples peuvent être réalisés en utilisant des logiciels de modélisation 3D tels que Tinkercad ou Fusion 360 pour créer des modèles 3D de pièces imprimables en 3D, qui reproduisent les erreurs courantes telles que l'éléphant foot, la tête d'impression trop appuyée ou trop relevée, etc. Ensuite, les modèles peuvent être imprimés en 3D pour fournir des exemples tangibles des erreurs courantes.

En somme, la visualisation des exemples de mauvaise configuration de l'imprimante 3D est un excellent support pédagogique imprimable en 3D pour aider les apprenants à comprendre les erreurs courantes qui peuvent survenir lors de l'impression 3D et à prendre des mesures pour les éviter.

Liste des erreurs types

Après réflexions, nous avons identifié et sélectionné 10 erreurs types majeures.

| 1. Mauvaise adhérence du filament : |

| Cela peut être dû à un mauvais nivellement du lit d'impression, une mauvaise température de la buse ou un mauvais choix du lit d'impression. |

| 2. Éléphant foot : |

| Cela se produit lorsque la première couche d'impression est trop compressée, ce qui peut être causé par une distance trop courte entre la buse et le lit d'impression ou un lit d'impression trop chaud. |

| 3. Fissures de la surface de l'impression : |

| Cela peut être dû à une sous-extrusion, une sur-extrusion ou une mauvaise température de la buse. |

| 4. Impression en porte-à-faux : |

| Cela peut être dû à l'absence de support, à un support inadéquat, à une vitesse d'impression trop rapide ou à une buse trop haute. |

| 5. Lignes de surplomb inesthétiques : |

| Cela se produit lorsque l'imprimante ne parvient pas à créer une surface plane sur les parties en porte-à-faux. Cela peut être dû à une vitesse d'impression trop rapide ou à une buse trop éloignée. |

| 6. Sous-extrusion : |

| Cela se produit lorsque l'imprimante ne parvient pas à fournir suffisamment de filament pour imprimer une pièce de qualité. |

| 7. Sur-extrusion : |

| Cela se produit lorsque l'imprimante fournit trop de filament, ce qui peut entraîner des problèmes tels que des déformations, des bavures et des marques d'extrusion visibles. |

| 8. Décalage de couche : |

| Cela se produit lorsque les couches de l'impression ne sont pas alignées correctement, ce qui peut être causé par des problèmes de calibration du lit d'impression, une tension incorrecte de la courroie ou une mauvaise température de la buse. |

| 9. Soutiens mal placés : |

| Les supports sont utilisés pour aider à maintenir l'impression en porte-à-faux. Si les supports sont mal placés, cela peut entraîner des problèmes tels que des marques, des irrégularités et des zones inesthétiques sur la surface de l'impression. |

| 10. Problèmes de rétractation : |

| La rétractation est le processus par lequel le filament est tiré en arrière dans l'extrudeur pour éviter les bavures et les fils. Si la rétractation est mal configurée, cela peut entraîner des problèmes tels que des fils, des bavures et des marques d'extrusion visibles. |

Conséquences des erreurs types

Chaque erreur type peut avoir une ou plusieurs conséquences.

| 1. Mauvaise adhérence du filament : |

| Si le filament n'adhère pas correctement au lit d'impression, cela peut entraîner des décollements, des déformations et des imperfections sur la surface de l'impression. Cela peut également affecter la qualité globale de l'impression. |

| 2. Éléphant foot : |

| Si la première couche de l'impression est trop compressée, cela peut entraîner une déformation de la base de la pièce et des problèmes de stabilité. Cela peut également affecter la qualité des couches supérieures de l'impression. |

| 3. Fissures de la surface de l'impression : |

| Si la température de la buse n'est pas correcte, cela peut entraîner des fissures sur la surface de l'impression. Ces fissures peuvent être profondes et rendre la pièce inutilisable. |

| 4. Impression en porte-à-faux : |

| Si une partie de l'impression est réalisée sans support, cela peut entraîner une déformation et une instabilité de la pièce. Cela peut également affecter la qualité des couches supérieures de l'impression. |

| 5. Lignes de surplomb inesthétiques : |

| Si les parties en porte-à-faux ne sont pas correctement imprimées, cela peut entraîner des lignes inesthétiques et une mauvaise qualité globale de l'impression. |

| 6. Sous-extrusion : |

| Si l'imprimante ne fournit pas suffisamment de filament pour l'impression, cela peut entraîner une pièce fragile et instable. La pièce peut également avoir des zones creuses et des trous. |

| 7. Sur-extrusion : |

| Si l'imprimante fournit trop de filament, cela peut entraîner des déformations, des bavures et des marques d'extrusion visibles sur la surface de l'impression. |

| 8. Décalage de couche : |

| Si les couches ne sont pas alignées correctement, cela peut entraîner une pièce instable et fragile. La pièce peut également avoir des zones creuses et des trous. |

| 9. Soutiens mal placés : |

| Si les supports sont mal placés, cela peut entraîner des marques, des irrégularités et des zones inesthétiques sur la surface de l'impression. Cela peut également affecter la qualité globale de l'impression. |

| 10. Problèmes de rétractation : |

| Si la rétractation est mal configurée, cela peut entraîner des fils, des bavures et des marques d'extrusion visibles sur la surface de l'impression. Cela peut également affecter la qualité globale de l'impression. |

Il est important de noter que ces erreurs peuvent être causées par une combinaison de facteurs, y compris le design de la pièce, les paramètres d'impression, la température de la buse et le type de filament utilisé. Il est donc important de comprendre les causes sous-jacentes de chaque erreur pour les corriger efficacement.

Solution alternative: section d'une tête d'impression

La visualisation de la tête d'impression avec une coupe de profil pourrait aider les apprenants à comprendre le processus d'extrusion du filament de PETG, depuis son entrée dans l'extrudeur jusqu'à sa sortie sous forme de filament fondu.

En imprimant en 3D cette vue de la tête d'impression avec une coupe de profil, les apprenants peuvent mieux visualiser et comprendre les différentes étapes du processus d'extrusion, tels que le chauffage du filament, l'avancement du filament à travers le tube d'alimentation et la buse, ainsi que la formation du filament fondu sous forme de couche sur le lit d'impression.

Cette vue de la tête d'impression peut être réalisée en utilisant des logiciels de modélisation 3D tels que Tinkercad ou Fusion 360 pour créer un modèle 3D détaillé de la tête d'impression avec une coupe de profil. Ensuite, le modèle peut être imprimé en 3D à l'aide d'une imprimante 3D équipée d'un filament de PETG, pour fournir une vue réelle de la tête d'impression en action.

En somme, cette vue de la tête d'impression avec une coupe de profil est un excellent support pédagogique imprimable en 3D pour aider les apprenants à mieux comprendre le processus d'extrusion du filament de PETG, tout en fournissant une visualisation pratique et concrète de la tête d'impression en action.

Phase 3: Idéation

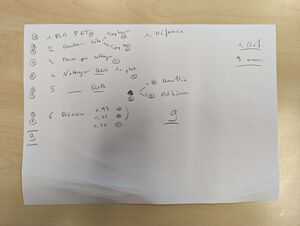

Ayant identifié des problématiques lors des phases précédentes, nous savions déjà sur quel sujet nous allions travailler: les erreurs types lors de l'impression 3D. Il nous fallait maintenant trouver comment les représenter? Quoi en faire? Comment les utiliser de la bonne manière pour qu'elles soient le plus utiles aux apprenants?

Lors d'une séance au Fac Lab, David nous a présenté une plaquette en bois dans laquelle pouvaient être rangés des petits octogones imprimées en 3D. Chaque octogone représentait une technique de remplissage 3D.

Ce système de présentation sous forme de plaquette nous a beaucoup plu et nous avons décidé de nous en inspirer.

Au début l'idée était de simplement présenter les erreurs types d'impression 3D, mais rapidement nous nous sommes rendus compte que la présence d'une impression parfaite - référence était nécessaire pour rendre encore plus efficace le dispositif.

Nous avons ensuite réfléchi à la disposition de chacune de nos erreurs types et après plusieurs croquis, nous sommes partis sur l'idée de créer une référence plus grande. La volonté était de mettre en avant l'impression parfaite, celle sur laquelle il faudrait se calquer. Cependant, nous ne savions pas vraiment comment disposer les erreurs types pour que cela reste esthétique. Nous avons donc réalisé des croquis et décidé d'en garder seulement 9. Bien qu'au début nous pensions représenter les erreurs types et la référence sous forme de pyramide, nous les avons représentées sous forme de cubes.

Par la suite, nous avons souhaité réaliser notre dispositif en carton et en papier afin de voir ce qui marchait et ce qui pouvait éventuellement être amélioré.

Nous avons réalisé les cubes à l'aide de post-its attachés avec du scotch. Cependant, pour différencier la référence et les erreurs types, nous avons utilisé des post-its verts de 3cm pour ces dernières et bleus de 6 cm pour la référence.

En ce qui concerne la plaquette, celle-ci a été réalisée avec deux carrés de carton tenus par des bâtonnets collés à l'aide d'un pistolet à colle. Un des cartons a été découpé au préalable pour pouvoir faire rentrer les cubes réalisés avec les post-its. Nous avons fait le choix de laisser un espace libre afin de créer un "sommaire" des erreurs types. En effet, l'idée était que chaque cube soit numéroté et identifié à une erreur type. Nous avons aussi pensé à inscrire les paramètres de l'imprimante ayant amené à l'erreur type sur la plaquette, sous chaque cube. Cette idée nous a amené à penser à ajouter des aimants afin de faire tenir les cubes sur la plaquette, celle-ci pouvant alors tenir "debout".

Phase 4: Prototype

Après la phase d'idéalisation, nous sommes passés à la réalisation d'un prototype fonctionnel.

1

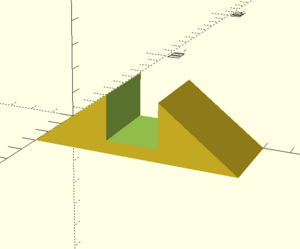

Dans un premier temps, plusieurs designs de la plaquette ont été réalisés, car nous nous sommes à nouveau questionnés sur la disposition des erreurs types. Nous avons décidé de prévoir des espaces pour des pieds allant porter et ainsi tenir la plaquette à la verticale. Egalement, nous avons conclu que pour la plaquette, il était plus facile et rapide d'utiliser la graveuse-laser.

(carrés rouges = repères visuels pour visualiser les tailles de marges bleu et violet = position des deux pieds marron foncé = zones à graver noir = zones à découper)

Comme dit précédemment, nous avons choisi de fabriquer des pieds afin de faire tenir la plaquette. Cette réalisation s'est faite sur Openscad.

difference(){

polyhedron ( points = [[0, 0, 0], [30, 0, 0], [30, 80, 0], [0, 80, 0], [0, 40, 30], [30, 40, 30], [30, 40, 30], [0, 40, 30]], faces = [[0,1,2,3], [4,5,1,0], [7,6,5,4], [5,6,2,1], [6,7,3,2], [7,4,0,3]]);

translate([-1, 30, 5])

cube([35, 20, 250]); /pour espace vide/

} |

Après avoir modélisé les pieds sur Openscad et créé des designs de plaquette, plusieurs réflexions se sont faites:

- utiliser différentes couleurs de cubes pour les différents types d'erreurs ? (==> quelles sont les couleurs disponibles au FacLab ?)

- laisser un petit espace dans une face de chaque cube pour l'aimant, et boucher le trou avec de la colle ? Où trouver ces petits aimants ?

- numéroter les cubes pour les identifier plus facilement ? (chiffres gravés sur chaque face de chaque cube)

- plaquette : quelle épaisseur nécessaire (ou quelles options disponibles au faclab) ? Il faudrait faire une planche supplémentaire pour le fond? (ne serait-ce que pour les aimants)

- il faudrait laisser une petite marge pour que les cubes rentrent facilement dans leurs espaces ==> rajouter 1mm de marge à chaque côté des espaces ?

- écartement des cubes/espaces : 1,5cm ?

- faudrait-il laisser de la place pour un texte explicatif ?

- si nous nâvons pas assez de temps, laisser la plaquette à l'horizontale ==> pas de stand et pas d'aimants

- au dos du plateau, nous pourrions graver des règles de base de l'impression 3d

- utiliser le terme "erreurs fréquentes", ou plutôt "problèmes fréquents", pour ne pas trop culpabiliser le débutant ?

2

Nous avons ensuite tenté de "répondre" à ces réflexions et d'émettre de nouvelles idées:

- Le nombre de couleurs de filaments au FacLab étant limité, nous nous sommes focalisés sur l'idée initiale d'avoir une couleur commune pour les erreurs d'impression et une couleur différente pour la référence

- L'idée des chiffres est bonne, mais plutôt mettre le chiffre seulement sur une seule face. En effet, l'attention des utilisateurs doit être focalisée sur l'erreur d'impression et pas sur d'autres éléments.

- Les marges semblent bonnes, surtout si finalement nous partons sur l'idée de réaliser la plaquette en impression 3D

- Eventuellemt fixer les pieds à l'aide d'aimants serait une idée intéressante pour pouvoir ranger facilement (cela reste un détail).

- Graver les règles de base de l'impression 3D au dos de la plaquette est une bonne idée, mais il peut y avoir une contrainte de temps

- Le terme "problèmes fréquents" semble plus approprié

- Peut-être mettre le logo du FacLab en haut à droite sur les designs de la plaquette?

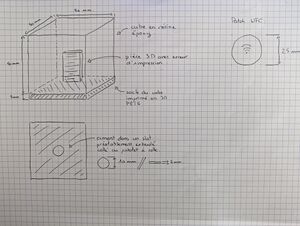

- Toutes les erreurs d'impression ne seront pas manipulables en l'état. Les "cubes" seront soit trop fins, soit ne ressembleront tout simplement pas à des cubes. Une solution possible est de piéger les erreurs d'impression dans de la résine époxy. La dimension idéale du moule serait de 5cm. Il faudrait ajouter à cela un "socle" imprimé en 3d au cube epoxy pour y fixer l'aimant. Le socle peut être de 5mm de hauteur

3

Après plusieurs recherches et des tests, nous avons choisi d'utiliser des aimants de 10 mm de diamètre et 2 mm d'paisseur. Cependant, un seul aimant ne suffit pas, il en faut un dans chaque coin du cube.

Pour le cube justement, nous nous sommes rendus compte que si l'on veut utiliser de l'epoxy, le moule idéal serait celui de 4 cm si l'on veut avoir de la place pour tous les cubes sur la plaquette.

Egalement, l'idée de mettre des puces NFC dans chaque cube epoxy est apparue. Les utilisateurs pourraient simplement scanner chaque cube avec leur téléphone pour accéder à des ressources en ligne qui les aideraient à résoudre le problème relevé par le cube. Ça permettrait d'allier crafting, pédagogie et technologies dans notre projet.

Notre dispositif a un lien avec Beekee car Nicolas est engagé chez eux et nos entretiens informels ont été réalisés auprès d’un stagiaire de chez Beekee. De plus, Beekee a une place importante au sein du FacLab. C'est pourquoi nous avons choisi d'utiliser le logo de Beekee pour les différentes erreurs d'impression.

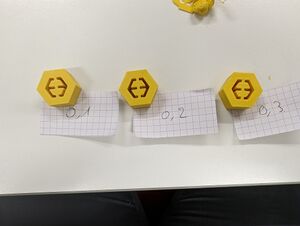

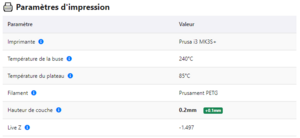

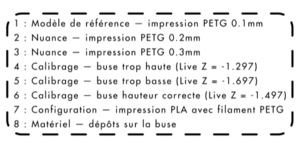

A cette étape, 8 variantes/erreurs types ont pu être imprimées:

- PETG 0.1mm

- PETG 0.2mm

- PETG 0.3mm

- Fichier d'impression configuré en PLA, mais filament PETG utilisé.

- Impression d'une 1ère couche avec une hauteur de buse optimale (Configuration Live Z = -1.497). 1ère couche bonne adhésion et bonne solidité.

- Impression d'une 1ère couche avec une hauteur de buse trop haute (Configuration Live Z = -1.297) 1ère couche pas assez adhésive au plateau et peu solide

- Impression d'une 1ère couche avec une hauteur de buse trop basse (Configuration Live Z =-1.697), 1ère couche trop écrasée et trop fine.

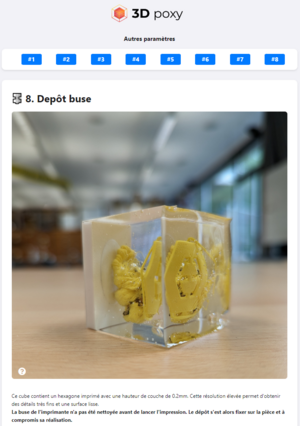

- Dépôt sur buse

Au final, nous sommes arrivés à une idée précise de notre dispositif:

N'étant pas sûrs que les pieds puissent supporter le poids du dispositif entier avec tous les cubes, nous nous sommes dit qu'il faudrait peut-être les agrandir. Cela ne nous a cependant pas vraiment inquiétés car cette étape est plutôt rapide.

Etape 4

L'idée était d'intégrer une puce NFC dans notre cube au lieu de graver sur la plaquette comme nous l'envisagions au début.

Pour cela, il a fallu créer un site sur lequel seraient dirigés les utilisateurs lors du scan du NFC.

Celui-ci contient des éléments concernant chaque erreur type présente dans notre dispositif:

- photo du cube erreur type

- configurations d'impression du cube

- méthodes de modification des paramètres pour corriger "l'erreur"

- ressources officielles Prusa

Lorsque l'utilisateur scanne donc un cube, il tombe sur la page correspondant à ce cube.

Etape 5

Après de nombreuses réflexions et tests, nous avons commencé les impressions pour les cubes.

Il a fallu d'abord modéliser correctement le socle pour le cube:

| // Définition des dimensions du cube

hauteur = 5; longueur = 39.5; largeur = 39.5; difference() { // start objects cube([longueur, largeur, hauteur]); cylindre (); un(); } module cylindre (){ translate ([10,10,-2]) cylinder (h = 4.5, r= 5, $fn=100); translate ([30,10,-2]) cylinder (h = 4.5, r= 5, $fn=100); translate ([30,30,-2]) cylinder (h = 4.5, r= 5, $fn=100); translate ([10,30,-2]) cylinder (h = 4.5, r= 5, $fn=100); } module un (){ scale([0.15,0.15,0.15])

translate ([149, 105, -2])

mirror([1, 0, 0])

linear_extrude(height=15) import("1.svg");

} |

Ensuite, les moulages avec la résine Epoxy ont pu être faits:

Le premier cube fabriqué, on perçoit quelques imperfections, certaines bulles n'ont pas été évacuées et l'hexagone s'est légèrement décalé du centre lors du durcissement. Cependant, les aimants marchent très bien, la puce NFC aussi et la texture est agréable au touché.

Les temps d'impression et surtout de moulage des cubes étant relativement longs, nous avons choisi à cette étape de nous restreindre aux 8 variantes suivantes:

- Impression 0.1mm PETG.

- Impression 0.2mm PETG.

- Impression 0.3mm PETG.

- Hauteur de buse trop haute (Live Z = -1.297)

- Hauteur de buse trop basse (Live Z = -1.697)

- Hauteur de buse bonne (Live Z = -1.497)

- Mauvais filament (Impression en PLA avec du filament PETG)

- Dépôt buse

La première variante "Impression 0.1mm PETG" est celle considérée comme référence. De plus, afin d'amener les utilisateurs à scaner les cubes, un logo NFC a été ajouté à la plaquette. Ces changements amènent au dispositif suivant:

Etape 6

Nous avons ensuite préparé la légende des cubes pour la plaquette:

De même, le logo NFC n'existant pas, il a fallu designer. 3 modèles ont été réalisés, mais nous avons finalement choisi le premier:

Etape 7

De nombreux essais ont été faits afin de reussir à créer la plaquette grâce à la graveuse-laser. Il fallait déterminer les réglages parfaits afin d'obtenir des gravures bien sombres, une surface sans brulures ainsi que des trous suffisamment profonds pour les aimants.

Pour éviter les brulures du bois nous avons remarqué qu'il fallait masquer la surface. Le scotch de carrossier fonctionne bien, mais le moindre chevauchement de bandes se répercutera sur la profondeur de la gravure (essai A) Pour l'essai B, une feuille collée (baton de colle classique) a été utilisée et le résultat est super. Cependant, il a été compliqué de la retirer et de gratter les bouts. Le défi allait être de la coller suffisamment légèrement pour la version finale...

Phase 5: Test

Bibliographie

- Chanal, V., Le Gall, A., Irrmann, O. (2022). Former par le design: Principes, méthodes et outils pour préparer les étudiants aux enjeux du XXIe siècle. EMS Editions. Accès institutionnel ou via VPN

- d.school Reading List — Stanford d.school. (s. d.). Stanford d.school.

- Lallemand, C., Gronier, G., & Dugué, M. (2018). Méthodes de design UX : 30 méthodes fondamentales pour concevoir des expériences optimales (2e éd). Eyrolles.