« Impression 3D en argile » : différence entre les versions

| (57 versions intermédiaires par le même utilisateur non affichées) | |||

| Ligne 1 : | Ligne 1 : | ||

{{ | {{incomplet}} | ||

Avantages par rapport | == Introduction == | ||

* | |||

* | L'argile est une matière intéressante à imprimer pour plusieurs raisons. On peut notamment créer des structures très larges comme des maisons ou encore créer des belles sculptures. | ||

'''Avantages par rapport à l'impression avec du filament en plastique:''' | |||

* L'argile est réutilisable, il suffit de détruire une forme, ajouter de l'eau et malaxer (avant de brûler) | |||

* Le matériel est peu polluant et il se trouve partout. | |||

* On peut créer des structures relativement larges plus rapidement car on imprime des couches épaisses et larges. | |||

'''Avantage par rapport à un tour de poterie:''' | |||

* On peu créer des formes plus sophistiquées, par exemple des vases avec des "bulles" comme on peut voir dans les photos ci-dessous. | |||

* On peut partager un design | |||

<gallery mode="packed" showfilename="yes" widths="300" heights="300"> | |||

file:impression-3d-argile-1.jpg|Divers objets 3D en argile imprimés au FacLab UniGE | |||

file:impression-3d-argile07.jpg|Divers objets 3D en argile imprimés au FacLab UniGE | |||

file:impression-3d-argile08.jpg|Divers objets 3D en argile imprimés au FacLab UniGE | |||

</gallery> | |||

'''Survol du processus:''' | |||

* Préparer la pâte avec de l'eau, le tout doit être très bien mélangé et consistant. | |||

* Importer un objet 3D approprié dans un trancheur (slicer) et paramétrer | |||

* Préparer l'imprimante, notamment remplir le piston avec de l'argile | |||

* Imprimer l'objet | |||

* Laisser sécher | |||

* Mettre dans un four à environ 1000 degrés pour obtenir de la terre cuite. C'est un processus irréversible car transforme la structure cristalline | |||

* Mettre de la lasure est une option et il faut cuire à nouveau à environ 1300 degrés. | |||

== Argile == | == Argile == | ||

L'argile est une matière fine, une sorte de poussière collante. C'est le même type de sédiment (silicates en règle générale) que le sable les cailloux et on le trouve en règle générale dans nos sols à environ 50cm sous la première couche. | |||

Le sable et le limon (Angl: "silt") sont plus larges, jusqu'à 60um (0.6mm). L'argile a un diamètre 0.2mm. | |||

'''Composition''' | |||

Types: | * Pur ou pas pur: Normalement on ajoute 20-25% de chamotte pour que cela reste stable. Selon [[wp_fr:Chamotte|Wikipedia,]] la chamotte, ou tesson broyé, est une argile brute cuite à une température de 1300 - 1 400 <abbr>°C</abbr>, broyée et tamisée (pour contrôler la granulométrie des grains obtenus). La terre chamottée est une terre lisse dans laquelle on ajoute de la chamotte. Elle doit avoir un diamètre inférieur à 0.2mm pour une utilisation avec une imprimante 3D normale | ||

* Earthenware (950- | * La taille du grain est environ 0.2 mm | ||

* Mid-fire stoneware | '''Types d'argile pour poterie''' | ||

* | |||

On peut acheter l'argile pour poterie en 2 conditionnements: poudre ou pâte, la dernière est conseillée. | |||

* Terre cuite (Earthenware) (950-1100 degrés): Selon [[wp_fr:Terre_cuite|Wikipedia]], La terre cuite est un matériau céramique obtenu par la cuisson de l'argile. Elle est utilisée pour réaliser des poteries, des sculptures et pour la fabrication de matériaux de construction, briques, tuiles ou carreaux. Aujourd'hui, la locution « terre cuite » désigne généralement une céramique poreuse, par opposition au grès ou à la porcelaine qui sont des terres cuites vitrifiées à la porosité négligeable. | |||

* Mid-fire stoneware (1160-1125 degrés), plutôt à éviter car il peut fondre et déposer du verre au fond du four (difficile à nettoyer). | |||

* High-fire stoneware (1200-1300 degrés), utilisé au FacLab | |||

* Porcelin (Kaolin) 1800, difficile à imprimer | * Porcelin (Kaolin) 1800, difficile à imprimer | ||

'''Préparation de l'argile''' | |||

* Normalement un seul mur | * Pour un 1 kg de pâte achetée, il faut ajouter environ 40 grammes d'eau pour obtenir une bonne dureté | ||

* Pas de "overhang" | * Ensuite il faut malaxer jusqu'à ce que le tout soit bien consistant: Il faut ajouter un peu d'eau tant qu'il y a des fissures | ||

* La dureté du mélange peut être vérifié avec un outil ([https://wikifactory.com/@jonathankeep/jk-drop-spike JK Drop Spike]) qu'on peut fabriquer soi-même. On peut aussi utiliser une seringue avec le bout coupé pour voir si l'argile extrude bien. | |||

* Il faut éliminer toutes les bulles d'air. | |||

[[file:impression-3d-argile-2.jpg|none|thumb|600px|Préparation de l'argile au FacLab UnigE]] | |||

Voici le JK Drop Spike que l'on fabrique avec une imprimante 3D: | |||

<gallery mode="packed" showfilename="yes" widths="300" heights="300"> | |||

file:impression-3d-argile04.jpg|JK Drop Spike | |||

file:impression-3d-argile05.jpg|JK Drop Spike | |||

</gallery> | |||

Pour la configuration de l'argile utilisé au Faclab, le spike doit entrer 3.5cm pour que l'argile soit parfait. | |||

=== Cuisson === | |||

* On fait d'abord un premier feu "Angl: bisque fire": 1000 dégrées pour enlever l'eau. | |||

* Ensuite on applique la lasure (Angl glaze). | |||

* Ensuite on fait du glazing, plus chaud, environ 1300 degrées. | |||

== Considérations pour le modèle 3D et réglage du slicer == | |||

* Normalement, on planifie un seul mur dans un modèle (ou alors un objet fermé). Ensuite on peut configurer 2-3 murs dans le slicer | |||

* Pas ou très peu de "overhang" ! | |||

* Pentes de 30 degrés max. | |||

* Rarement du remplissage | * Rarement du remplissage | ||

* On peut ajouter du support, mais difficile à enlever. | * On peut ajouter du support, mais il sera difficile à enlever. On conseille de créer un "custom support" assez solide et assez large pour qu'il ne soit pas arraché. | ||

Slicer | '''Slicer settings:''' | ||

* Couches: | |||

* Couches top/bottom: 2-3 pour la base, 0 en haut (sinon on a des overhang) | |||

* Buses typiques: 1mm, 2mm, 3mm | * Buses typiques: 1mm, 2mm, 3mm | ||

* 1.2mm à 1.5mm pour une buse de 3mm | * Épaisseur des couches: 1.2mm à 1.5mm pour une buse de 3mm | ||

* Températures: 0 | |||

* Vitesse: Environ 50 à 70 (cela dépend de la buse, de l'argile, du modèle, etc.) | |||

On conseille d'imprimer un jupe, à la fois pour commencer bien l'extraction et pour stabiliser le tout. | |||

== Imprimantes et fabricants == | == Imprimantes et fabricants == | ||

* 3D Potter, avec un bras robotique | La plupart des imprimantes sont des DELTA, mais il existe des cartésiens ou encore des imprimantes avec un bras robotique à 4 dimensions. | ||

* [https://www.3dwasp.com/ 3D Wasp] produit plusieurs modèles Delta. Le [http://faclab.ch FacLAB UniGE] en a une petite | |||

Il existe deux systèmes pour le piston. | |||

* avec piston et compresseur, plus simple à utiliser, mais il n'est pas évident à maintenir la même pression tout le long. | |||

* avec moteur, plus compliqué à utiliser | |||

Exemples: | |||

* 3D Potter 9 Pro, avec un bras robotique | |||

* [https://www.3dwasp.com/ 3D Wasp] produit plusieurs modèles Delta. Le [http://faclab.ch FacLAB UniGE] en a une petite Delta WASP 2040. | |||

== Logiciels de modélisation == | |||

* N'importe lequel | |||

Pour créer des vases, Timur utilise: | |||

* Rhino + Grasshopper. Alternativement on pourrait utiliser Blender + Svertchok | |||

Sinon, il existe des outils en ligne comme: | |||

* https://www.app.3dwasp.com/ | |||

== Utilisation de la Delta WASP 2040 == | |||

=== Voici un résumé des opérations === | |||

'''Préparation de l'argile''' | |||

* Enlever le réservoir (Angl "Clay tank") | |||

* Choisir la buse (Angl. nozzle). Au faclab, on utilise normalement celle de de 3mm et on fait des murs de 5mm. | |||

* Pour remplir le cylindre il faut environ 5 litres | |||

* Mixer l'argile 45g d'eau pou 1kg d'argile. | |||

* Pénétration = 3.5cm | |||

* 1re méthode: Insérer le piston un peu, retourner le cyclindre et insérer l'argile | |||

* 2è méthode: insérer l'argile depuis le haut (avec un séquence de boules qui dépassent la largeur). Ensuite appuyer très fort pour chaque boule. | |||

* Le cylindre doit être rempli jusqu'en haut | |||

'''Préparer la machine''' | |||

* Mettre un plateau (au faclab un plateau couvert de Kapton ou un autre plastique). | |||

* Laver l'extrudeur et le tuyau si nécessaire (au bout de 2 jours, sinon l'argile durci va gêner). | |||

* Connecter le tuyau au cylindre | |||

* Allumer l'imprimante | |||

* Pression: environ 4 bars, sauf au début on peut mettre plus jusqu'à 6 bars. Il faut sentir ce qu'il faut comme pression | |||

* Il faut sortir une assez longue saucisse au départ du tuyeau, '''avant''' de le connecter à l'extrudeur | |||

* Connecter le tuyau à l'extrudeur. | |||

* Il faut ajuster l'extrusion manuellement dans l'interface de la WASP | |||

'''Impression''' | |||

* Ajuster z0 selon la hauteur du plateau avec une feuille de papier comme sur une imprimante traditionnelle. | |||

* Commencer l'impression et ajuster la pression selon les besoins | |||

<gallery mode="packed" showfilename="yes" widths="250" heights="250"> | |||

Fichier:Impression-3d-argile09.jpg|Imprimante sans tête d'impression | |||

Fichier:Impression-3d-argile10.jpg|Il faut d'abord faire sortir l'argile avant de branche le tuyau sur l'extrudeur. | |||

Fichier:Impression-3d-argile11.jpg|4bar pendant l'impression, plus avant | |||

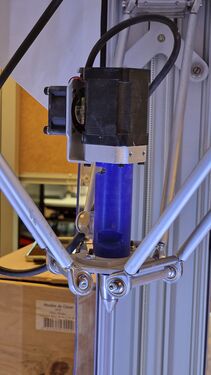

Fichier:Impression-3d-argile12.jpg|Zoome sur l'extrudeur | |||

Fichier:Impression-3d-argile13.jpg|Avant l'impression | |||

Fichier:Impression-3d-argile14.jpg|Au bout de 10 minutes .... | |||

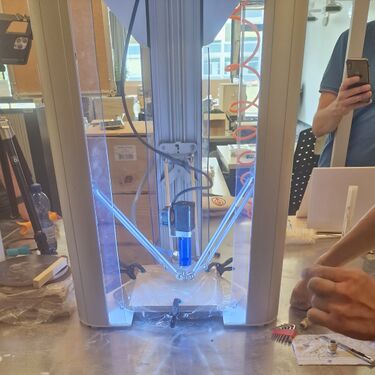

Fichier:faclab-clay-printer-juin24.jpg|Séminaire 19 juin 2024 | |||

Fichier:faclab-clay-printer-juin2024-2.jpg|Séminaire 19 juin 2024 - début de l'impression | |||

Fichier:faclab-clay-printer-juin2024-3.jpg|Séminaire 19 juin 2024 - impréssion ratée (objets trop petits, vitesse trop rapide) | |||

Fichier:faclab-clay-printer-juin2024-4.jpg|Séminaire 19 juin 2024 - Petits objets assez bien imprimés (avec une bulle d'air) | |||

</gallery> | |||

'''Post impression''' | |||

* Il faut '''laisser le modèle imprimé en argile sur le plateau''' et utiliser un autre plateau (sinon on détruit le modèle) et '''attendre 2-3 jours''' ! | |||

* Éteindre l'imprimante | |||

* Après l'impression, il faut aussi nettoyer le réservoir, le tuyau et l'extrudeur | |||

* Nettoyer l'imprimante et la table | |||

* Garder l'argile dans du plastique pour pas qu'il sèche. | |||

'''Cuisson''' | |||

* c.f. ci-dessus. Il faut une double cuisson. D'abord à 1000, ensuite appliquer la lasure et à 1300 | |||

=== Réglages Prusa slicer Printer settings === | |||

* Un profil Prusa est dispo | |||

* G-code type = Marlin | |||

* Bedshape = Circular, 200mm | |||

* Min height = 0.8, max height = 2 | |||

* Lift height = 3mm (mettre un peu moins ?) | |||

* Retraction length = 0.3mm | |||

* Start code: | |||

<syntaxhighlight lang="gcode"> | |||

G28 ;Home | |||

G1 Z15.0 F6000 ;Move the platform down 15mm | |||

;Prime the extruder | |||

G92 E0 | |||

G1 F200 E3 | |||

G92 E0 | |||

</syntaxhighlight> | |||

End code: | |||

<syntaxhighlight lang=gcode> | |||

M104 S0 | |||

M140 S0 | |||

;Retract the filament | |||

G92 E1 | |||

G1 E-1 F300 | |||

G28 X0 Y0 | |||

M84 | |||

</syntaxhighlight> | |||

=== Réglages Prusaslicer Print settings === | |||

* Un profil mis à jour est disponible | |||

Paramètres Prusa les plus importants pour une buse de 3mm: | |||

* First layer = 1mm | |||

* Layer height = 1.2mm | |||

* Top layer = 0 | |||

* Bottom layer = 3 | |||

* Perimeters = 1 | |||

* Infill = 0 | |||

* Skirt = 1 | |||

* Speed = 30 à 50 | |||

* Default extrusion width = 4mm | |||

* Filament: Diameter = 5mm | |||

=== Problèmes === | |||

Il semble être difficile d'imprimer plusieurs objets à la fois. Il faut ralentir la vitesse et faire attention à la génération du périmètre (pas Arachne mais classique). | |||

== Liens == | == Liens == | ||

Dernière version du 21 juin 2024 à 17:28

Cet article est incomplet.

Il est jugé trop incomplet dans son développement ou dans l'expression des concepts et des idées. Son contenu est donc à considérer avec précaution.

Introduction

L'argile est une matière intéressante à imprimer pour plusieurs raisons. On peut notamment créer des structures très larges comme des maisons ou encore créer des belles sculptures.

Avantages par rapport à l'impression avec du filament en plastique:

- L'argile est réutilisable, il suffit de détruire une forme, ajouter de l'eau et malaxer (avant de brûler)

- Le matériel est peu polluant et il se trouve partout.

- On peut créer des structures relativement larges plus rapidement car on imprime des couches épaisses et larges.

Avantage par rapport à un tour de poterie:

- On peu créer des formes plus sophistiquées, par exemple des vases avec des "bulles" comme on peut voir dans les photos ci-dessous.

- On peut partager un design

Impression-3d-argile-1.jpg Divers objets 3D en argile imprimés au FacLab UniGE

Impression-3d-argile07.jpg Divers objets 3D en argile imprimés au FacLab UniGE

Impression-3d-argile08.jpg Divers objets 3D en argile imprimés au FacLab UniGE

Survol du processus:

- Préparer la pâte avec de l'eau, le tout doit être très bien mélangé et consistant.

- Importer un objet 3D approprié dans un trancheur (slicer) et paramétrer

- Préparer l'imprimante, notamment remplir le piston avec de l'argile

- Imprimer l'objet

- Laisser sécher

- Mettre dans un four à environ 1000 degrés pour obtenir de la terre cuite. C'est un processus irréversible car transforme la structure cristalline

- Mettre de la lasure est une option et il faut cuire à nouveau à environ 1300 degrés.

Argile

L'argile est une matière fine, une sorte de poussière collante. C'est le même type de sédiment (silicates en règle générale) que le sable les cailloux et on le trouve en règle générale dans nos sols à environ 50cm sous la première couche.

Le sable et le limon (Angl: "silt") sont plus larges, jusqu'à 60um (0.6mm). L'argile a un diamètre 0.2mm.

Composition

- Pur ou pas pur: Normalement on ajoute 20-25% de chamotte pour que cela reste stable. Selon Wikipedia, la chamotte, ou tesson broyé, est une argile brute cuite à une température de 1300 - 1 400 °C, broyée et tamisée (pour contrôler la granulométrie des grains obtenus). La terre chamottée est une terre lisse dans laquelle on ajoute de la chamotte. Elle doit avoir un diamètre inférieur à 0.2mm pour une utilisation avec une imprimante 3D normale

- La taille du grain est environ 0.2 mm

Types d'argile pour poterie

On peut acheter l'argile pour poterie en 2 conditionnements: poudre ou pâte, la dernière est conseillée.

- Terre cuite (Earthenware) (950-1100 degrés): Selon Wikipedia, La terre cuite est un matériau céramique obtenu par la cuisson de l'argile. Elle est utilisée pour réaliser des poteries, des sculptures et pour la fabrication de matériaux de construction, briques, tuiles ou carreaux. Aujourd'hui, la locution « terre cuite » désigne généralement une céramique poreuse, par opposition au grès ou à la porcelaine qui sont des terres cuites vitrifiées à la porosité négligeable.

- Mid-fire stoneware (1160-1125 degrés), plutôt à éviter car il peut fondre et déposer du verre au fond du four (difficile à nettoyer).

- High-fire stoneware (1200-1300 degrés), utilisé au FacLab

- Porcelin (Kaolin) 1800, difficile à imprimer

Préparation de l'argile

- Pour un 1 kg de pâte achetée, il faut ajouter environ 40 grammes d'eau pour obtenir une bonne dureté

- Ensuite il faut malaxer jusqu'à ce que le tout soit bien consistant: Il faut ajouter un peu d'eau tant qu'il y a des fissures

- La dureté du mélange peut être vérifié avec un outil (JK Drop Spike) qu'on peut fabriquer soi-même. On peut aussi utiliser une seringue avec le bout coupé pour voir si l'argile extrude bien.

- Il faut éliminer toutes les bulles d'air.

Voici le JK Drop Spike que l'on fabrique avec une imprimante 3D:

Impression-3d-argile04.jpg JK Drop Spike

Impression-3d-argile05.jpg JK Drop Spike

Pour la configuration de l'argile utilisé au Faclab, le spike doit entrer 3.5cm pour que l'argile soit parfait.

Cuisson

- On fait d'abord un premier feu "Angl: bisque fire": 1000 dégrées pour enlever l'eau.

- Ensuite on applique la lasure (Angl glaze).

- Ensuite on fait du glazing, plus chaud, environ 1300 degrées.

Considérations pour le modèle 3D et réglage du slicer

- Normalement, on planifie un seul mur dans un modèle (ou alors un objet fermé). Ensuite on peut configurer 2-3 murs dans le slicer

- Pas ou très peu de "overhang" !

- Pentes de 30 degrés max.

- Rarement du remplissage

- On peut ajouter du support, mais il sera difficile à enlever. On conseille de créer un "custom support" assez solide et assez large pour qu'il ne soit pas arraché.

Slicer settings:

- Couches top/bottom: 2-3 pour la base, 0 en haut (sinon on a des overhang)

- Buses typiques: 1mm, 2mm, 3mm

- Épaisseur des couches: 1.2mm à 1.5mm pour une buse de 3mm

- Températures: 0

- Vitesse: Environ 50 à 70 (cela dépend de la buse, de l'argile, du modèle, etc.)

On conseille d'imprimer un jupe, à la fois pour commencer bien l'extraction et pour stabiliser le tout.

Imprimantes et fabricants

La plupart des imprimantes sont des DELTA, mais il existe des cartésiens ou encore des imprimantes avec un bras robotique à 4 dimensions.

Il existe deux systèmes pour le piston.

- avec piston et compresseur, plus simple à utiliser, mais il n'est pas évident à maintenir la même pression tout le long.

- avec moteur, plus compliqué à utiliser

Exemples:

- 3D Potter 9 Pro, avec un bras robotique

- 3D Wasp produit plusieurs modèles Delta. Le FacLAB UniGE en a une petite Delta WASP 2040.

Logiciels de modélisation

- N'importe lequel

Pour créer des vases, Timur utilise:

- Rhino + Grasshopper. Alternativement on pourrait utiliser Blender + Svertchok

Sinon, il existe des outils en ligne comme:

Utilisation de la Delta WASP 2040

Voici un résumé des opérations

Préparation de l'argile

- Enlever le réservoir (Angl "Clay tank")

- Choisir la buse (Angl. nozzle). Au faclab, on utilise normalement celle de de 3mm et on fait des murs de 5mm.

- Pour remplir le cylindre il faut environ 5 litres

- Mixer l'argile 45g d'eau pou 1kg d'argile.

- Pénétration = 3.5cm

- 1re méthode: Insérer le piston un peu, retourner le cyclindre et insérer l'argile

- 2è méthode: insérer l'argile depuis le haut (avec un séquence de boules qui dépassent la largeur). Ensuite appuyer très fort pour chaque boule.

- Le cylindre doit être rempli jusqu'en haut

Préparer la machine

- Mettre un plateau (au faclab un plateau couvert de Kapton ou un autre plastique).

- Laver l'extrudeur et le tuyau si nécessaire (au bout de 2 jours, sinon l'argile durci va gêner).

- Connecter le tuyau au cylindre

- Allumer l'imprimante

- Pression: environ 4 bars, sauf au début on peut mettre plus jusqu'à 6 bars. Il faut sentir ce qu'il faut comme pression

- Il faut sortir une assez longue saucisse au départ du tuyeau, avant de le connecter à l'extrudeur

- Connecter le tuyau à l'extrudeur.

- Il faut ajuster l'extrusion manuellement dans l'interface de la WASP

Impression

- Ajuster z0 selon la hauteur du plateau avec une feuille de papier comme sur une imprimante traditionnelle.

- Commencer l'impression et ajuster la pression selon les besoins

Impression-3d-argile09.jpg Imprimante sans tête d'impression

Impression-3d-argile10.jpg Il faut d'abord faire sortir l'argile avant de branche le tuyau sur l'extrudeur.

Impression-3d-argile11.jpg 4bar pendant l'impression, plus avant

Impression-3d-argile12.jpg Zoome sur l'extrudeur

Impression-3d-argile13.jpg Avant l'impression

Impression-3d-argile14.jpg Au bout de 10 minutes ....

Faclab-clay-printer-juin24.jpg Séminaire 19 juin 2024

Faclab-clay-printer-juin2024-2.jpg Séminaire 19 juin 2024 - début de l'impression

Faclab-clay-printer-juin2024-3.jpg Séminaire 19 juin 2024 - impréssion ratée (objets trop petits, vitesse trop rapide)

Faclab-clay-printer-juin2024-4.jpg Séminaire 19 juin 2024 - Petits objets assez bien imprimés (avec une bulle d'air)

Post impression

- Il faut laisser le modèle imprimé en argile sur le plateau et utiliser un autre plateau (sinon on détruit le modèle) et attendre 2-3 jours !

- Éteindre l'imprimante

- Après l'impression, il faut aussi nettoyer le réservoir, le tuyau et l'extrudeur

- Nettoyer l'imprimante et la table

- Garder l'argile dans du plastique pour pas qu'il sèche.

Cuisson

- c.f. ci-dessus. Il faut une double cuisson. D'abord à 1000, ensuite appliquer la lasure et à 1300

Réglages Prusa slicer Printer settings

- Un profil Prusa est dispo

- G-code type = Marlin

- Bedshape = Circular, 200mm

- Min height = 0.8, max height = 2

- Lift height = 3mm (mettre un peu moins ?)

- Retraction length = 0.3mm

- Start code:

G28 ;Home

G1 Z15.0 F6000 ;Move the platform down 15mm

;Prime the extruder

G92 E0

G1 F200 E3

G92 E0

End code:

M104 S0

M140 S0

;Retract the filament

G92 E1

G1 E-1 F300

G28 X0 Y0

M84

Réglages Prusaslicer Print settings

- Un profil mis à jour est disponible

Paramètres Prusa les plus importants pour une buse de 3mm:

- First layer = 1mm

- Layer height = 1.2mm

- Top layer = 0

- Bottom layer = 3

- Perimeters = 1

- Infill = 0

- Skirt = 1

- Speed = 30 à 50

- Default extrusion width = 4mm

- Filament: Diameter = 5mm

Problèmes

Il semble être difficile d'imprimer plusieurs objets à la fois. Il faut ralentir la vitesse et faire attention à la génération du périmètre (pas Arachne mais classique).

Liens

Guide de l'impression argile (traduction)